**章 緒論

近年來, 維生素B12的研究受到了G內(nèi)外醫(yī)藥界的重視,由于其價格低廉,在廣大的中小城鎮(zhèn)有著穩(wěn)定的銷售市場,維生素B12系列產(chǎn)品的擴(kuò)產(chǎn)發(fā)展,應(yīng)在提高維生素B12的技術(shù)含量、生產(chǎn)水平和技術(shù)經(jīng)濟(jì)指標(biāo)的基礎(chǔ)上,采取競爭有序的良性發(fā)展。 應(yīng)注重工藝改革,采用新技術(shù)、新方法、新設(shè)備,提高產(chǎn)品的收率。另外,應(yīng)加大維生素B12的開發(fā)。在生產(chǎn)環(huán)節(jié)上注重提高產(chǎn)品質(zhì)量,降低生產(chǎn)成本,從而降低藥價,讓利于民,提高產(chǎn)量和市場競爭力,這也是項目決策的重要組成部分。

一. 維生素B12片簡介

1.藥品名稱以及通用名:維生素B12片,其化學(xué)名為Coα-[α-(5,6二甲基苯并

咪唑基)]—Coβ氰鈷酰胺。

2.藥品性狀:本品為糖衣片,除去糖衣后顯粉紅色。

3.藥理作用:維生素B12在體內(nèi)轉(zhuǎn)化為甲基鈷胺和輔酶B12產(chǎn)生活性,甲基鈷胺參與葉酸代謝,缺乏時妨礙四氫葉酸的循環(huán)利用,從而阻礙胸腺嘧啶脫氧核苷酸的合成,使DNA合成受阻,血細(xì)胞的成熟分裂停滯,導(dǎo)致巨幼細(xì)胞貧血;輔酶B12促進(jìn)脂肪代謝的中間產(chǎn)物甲基丙二酰輔酶A轉(zhuǎn)變成琥珀酰輔酶A參與三羧酸循環(huán),人體缺乏時引起甲基丙二酸排泄增加和脂肪酸代謝異常,同時影響神經(jīng)髓鞘脂類的合成及維持有鞘神經(jīng)纖維的正常功能,出現(xiàn)神經(jīng)損害的臨床癥狀。

4.功能主治:用于巨幼紅細(xì)胞性貧血。

5.用法用量:口服,一日25μg-100μg或隔日50μg-200μg分次服用或遵醫(yī)囑。

6.不良反應(yīng):有低血鉀及高尿酸血癥等不良反應(yīng)報道。

7.注意事項:

a、利伯病(Leber′s disease)即家族遺傳性球后視神經(jīng)炎及抽煙性弱視癥。血清中維生素B12異常升高,如使用維生素B12治療可使視神經(jīng)萎縮迅速加劇,但采用羥鈷胺則有所裨益。

b、痛風(fēng)患者如使用本品,由于核酸降解加速,血尿酸升高,可誘發(fā)痛風(fēng)發(fā)作,應(yīng)加注意。 c、神經(jīng)系統(tǒng)損害者,在診斷未明確前,不宜應(yīng)用維生素B12,以免掩蓋亞急性聯(lián)合變性的臨床表現(xiàn)。

d、維生素B12缺乏可同時伴有葉酸缺乏,如以維生素B12治療,血象雖能改善,但可掩蓋葉酸缺乏的臨床表現(xiàn);對該類患者宜同時補(bǔ)充葉酸,才能取得較好療效。

e、維生素B12治療巨幼細(xì)胞性貧血,在起始48小時,宜查血鉀,以便及時發(fā)現(xiàn)可能出現(xiàn)的嚴(yán)重低血鉀。

f、抗生素可影響血清和紅細(xì)胞內(nèi)維生素B12測定,特別是應(yīng)用微生物學(xué)檢查方法,可產(chǎn)生假性低值,在治療前后,隨訪測定血清維生素B12時,應(yīng)加注意【1】。

二. 維生素B12片市場現(xiàn)狀分析

維生素B12(氰鈷胺)是一種含鈷的水溶性維生素,為深紅色結(jié)晶或結(jié)晶粉末。維生素B12具有廣泛的生理作用,它參與體內(nèi)甲基轉(zhuǎn)換及葉酸代謝,促進(jìn)神經(jīng)髓鞘中脂蛋白的形成,保持中樞神經(jīng)和外周有髓鞘神經(jīng)纖維的功能完整,參與廣泛的蛋白質(zhì)及脂肪代謝等。

近年來,G內(nèi)外市場對維生素B12的需求日益增長,我G生產(chǎn)和出口連年大幅增加,中G對維生素B12需求轉(zhuǎn)旺,平均年增幅超過兩位數(shù)。長期以來,維生素B12的臨床用藥量平穩(wěn),沒有大的起伏。它還和其他維生素一起構(gòu)成多種維生素產(chǎn)品,做為OTC藥物、保健食品廣為銷售。如中G市場上的施爾康、善存、21金維它等各種中外品牌的產(chǎn)品,這方面用量也不小。目前維生素B12已列入中G基本醫(yī)療保險藥品目錄中的甲類品種。據(jù)統(tǒng)計,它在中G大城市醫(yī)院的用藥普及率已達(dá)到90%--100%。

維生素B12在臨床上主要用于治療惡性貧血,亦與葉酸合用于治療各種巨幼細(xì)胞貧血、抗葉酸藥引起的貧血及脂肪瀉等。它也用于治療神經(jīng)系統(tǒng)疾病如神經(jīng)炎、神經(jīng)萎縮等,還用于治療肝臟疾病如肝炎、肝硬化等。

在G外,維生素B12除了用于醫(yī)藥方面,還大量應(yīng)用于動物飼料、營養(yǎng)補(bǔ)充劑和食品加工,如維生素強(qiáng)化面粉、再制食品、嬰兒食品等。美G市場上的維生素B12藥用約占40%,飼料用約占36%,食品用約占24%。

2010年維生素B12前三季度,我G維生素B12產(chǎn)量為13.74噸,同比增長63.39%。河北省維生素B12產(chǎn)量為8.67噸,同比增長23.62%,占全G生產(chǎn)總量的63.1%,與去年同期相比所占比重減少了20.3個百分點。#p#分頁標(biāo)題#e#

維生素B12的出口情況,如圖(1)2010年前三季度維生素B12出口2.48噸,同比下降62.92%,出口金額4382.3萬美元,同比增長33.54%。從出口值月度走勢來看,1—7月份基本呈現(xiàn)持續(xù)上揚(yáng)的走勢,8月份大幅下跌,環(huán)比下降38.42%,9月份與8月份基本持平【3】【2】 。

圖(1)2010年前三季度河北省維生素B12出口值走勢圖

維生素B12出口市場排在前五位的分別是美G、印度、歐盟、日本和東盟。對上述市場的出口金額分別為1582.57萬美元、1146.76萬美元、418.61萬美元、327.92萬美元和200.01萬美元,同比分別增長16.07%、47.61%、19.85%、73.44%和52.39%。對上述市場的出口額占該產(chǎn)品出口總值的83.88%。美G、印度和歐盟是我省該產(chǎn)品的傳統(tǒng)出口市場和主要出口市場,全年出口金額占該產(chǎn)品出口總值的71.84%。前三季度我省維生素B12出口態(tài)勢良好,各大出口市場均出現(xiàn)不同幅度的增長。

三. 維生素B12片生產(chǎn)現(xiàn)狀分析

就生產(chǎn)而言,原有的生產(chǎn)工藝已不能適應(yīng)市場競爭的需要,因此,工藝處方的改進(jìn)勢在必行。目前工藝處方中所存在的主要問題是脆碎度不合格和溶出度較低,生產(chǎn)中舊方案制完粒后shou先其細(xì)粉過多對壓片要求過高,出現(xiàn)的問題有裝量不穩(wěn)導(dǎo)致有些片超上限,或低于下限,壓片過程中甩細(xì)粉多,易造成浪費,且脆碎度在邊緣,溶出度過低藥效過低。生產(chǎn)的現(xiàn)狀導(dǎo)致成本的升高,對于人力,財力,物力,都是一種無須的浪費,對于吸濕性物一次制粒不成功,由于吸濕會導(dǎo)致粒度過硬無法壓片,使整批物料丟失。由于上述原因我就此方面進(jìn)行了處方的改進(jìn),用**低的成本來改善上述問題。通過各種方法的比較,我認(rèn)為使用不同的粘合劑(原有粘合劑為淀粉改用HPMC粘合劑粘度的增加將伴隨液體橋機(jī)械強(qiáng)度的增強(qiáng)而導(dǎo)致顆粒均勻)改變外加輔料的用量將影響到維生素B12片的溶出度,(選定3%羥甲纖維素為粘合劑, 2%羧甲基淀粉鈉為崩解劑,溶出度可達(dá)95%以上)。維生素B12片的脆碎度不夠,可以由以下幾方面來改善:

1、提高黏合劑的濃度或改用黏合性更強(qiáng)的黏合劑;

2、用更細(xì)的篩子治粒,24目篩網(wǎng)較20目可明顯提高脆碎度;

3、干燥溫度的不同將影響到它的脆碎度(濕顆粒的干燥:濕顆粒制成后,應(yīng)立即干燥,以免結(jié)塊或受壓變形。干燥溫度由原料性質(zhì)而定,一般以50~60℃為宜。一些對濕熱穩(wěn)定的藥物為縮短干燥時間,干燥溫度可適當(dāng)增高到80~100℃)這樣設(shè)計處方組成和工藝路線簡便易行,生產(chǎn)成本低,容易達(dá)到預(yù)期的實驗效果。從而轉(zhuǎn)入到大生產(chǎn)中應(yīng)用。從本質(zhì)上提高其在市場上的競爭力。

為此,我將“維生素B12片工藝處方的改進(jìn)”做為題目。在此次論文中,我努力將生產(chǎn)實際中的問題和本改進(jìn)聯(lián)系起來,使企業(yè)減少成本,提高物料利用率。我相信在以后的工作中會做地更好并開拓創(chuàng)新,使企業(yè)更好的發(fā)展,希望在此基礎(chǔ)上進(jìn)行進(jìn)一步的研究與改進(jìn)。

第二章 維生素B12生產(chǎn)工藝處方

目前生產(chǎn)維生素B12片影響因素較大的是萃取度和溶出度,因此,為了解決維生素B12片由于處方不合理引起的脆碎度不合格和溶出度低問題,對維生素B12片進(jìn)行了工藝處方設(shè)計。既要保證溶出度數(shù)值要高,又要保證脆碎度數(shù)值要低。為了解決這些問題,我選擇了兩條工藝路線:#p#分頁標(biāo)題#e#

一.路線一的主要原料及工藝 【4】

工藝一的用料:維生素B12,內(nèi)輔料,粘合劑E,外加輔料C(濃度1%)。

主要操作步驟:操作時,根據(jù)處方把主料和各種輔料加入制粒容器中,蓋上蓋,先攪拌混合2-3分鐘,待混合均勻后再分批加入粘合劑容液,在高速旋轉(zhuǎn)的攪拌器的作用下將物料翻動、混合,一般經(jīng)10-20分鐘即可得到較均勻的粒子。制粒完成后,將濕顆粒在不同溫度下進(jìn)行干燥,**后過18目篩進(jìn)行整粒。

二.路線二的主要原料及工藝

工藝二的用料:維生素B12,內(nèi)輔料,粘合劑F,外加輔料C(濃度2%)。

主要操作步驟:操作時,根據(jù)處方把主料和各種輔料加入制粒容器中,蓋上蓋,先攪拌混合2-3分鐘,待混合均勻后再分批加入粘合劑容液,在高速旋轉(zhuǎn)的攪拌器的作用下將物料翻動、混合,一般經(jīng)10-20分鐘即可得到較均勻的粒子。制粒完成后,將濕顆粒在不同溫度下進(jìn)行干燥,**后過18目篩進(jìn)行整粒。

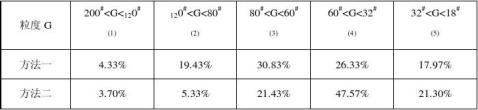

按路線一、路線二處方及工藝分別連續(xù)進(jìn)行多次實驗,對顆粒粒度分布情況進(jìn)行對照如表1。

表1 顆粒粒度分布情況對照表

通過比較可以看出路線一的顆粒軟,細(xì)粉多,顆粒粗細(xì)分布不均勻,而路線二顆粒粗細(xì)比較均勻,基本上接近于正態(tài)分布,較為理想,60<G<32的顆粒由方法一的26.33%提高到47.57%,而120<G<80

#

#

#

#

的顆粒由方法一的19.43%下降到5.33%,從根本上克服了由于顆粒不整齊,偏軟,細(xì)粉多的弊端,顆粒質(zhì)量大大提高。

三. 溶出度、脆碎度情況分析 【5】

用高速壓片機(jī)分別對路線一、路線二的顆粒進(jìn)行壓片得出下表2:

表2 溶出度、脆碎度情況分析表

通過上表的比較可以看出路線一的顆粒流動性差,溶出度不符合要求,且脆碎度在邊緣。而路線二的顆粒整齊、細(xì)粉少,顆粒粒度符合正態(tài)分布,溶出度、脆碎度均符合標(biāo)準(zhǔn),適合于高速壓片機(jī)生產(chǎn)。

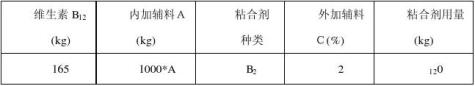

四.大生產(chǎn)處方及工藝【6】

通過了上述的實驗,分析比較將路線二處方工藝值得向大生產(chǎn)推廣移植: 1、 處方組成見表3

表3 大生產(chǎn)處方組成#p#分頁標(biāo)題#e#

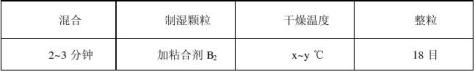

2、 工藝路線見表4

表4 大生產(chǎn)工藝路線

通過大生產(chǎn)證明此種工藝適合于生產(chǎn),制粒易于操作,顆粒粗細(xì)分布均勻整齊,溶出度、脆碎度

均符合中G藥典及企業(yè)內(nèi)控標(biāo)準(zhǔn),通過留樣觀察及加速實驗,結(jié)果質(zhì)量穩(wěn)定,重現(xiàn)性好。

第三章

結(jié)論

為了確定維生素B12片的工藝處方,以解決維生素B12片由于處方不合理引起的脆碎度不合格和溶出度低問題,我們對維生素B12片進(jìn)行了處方設(shè)計。根據(jù)維生素B12的性質(zhì)以及維生素B12片的質(zhì)量要求,我們既要保證溶出度數(shù)值要高,又要保證脆碎度值要低。為了解決這些問題,我們選擇了兩條工藝路線:

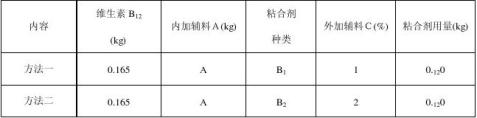

方法一:內(nèi)加輔料A,粘合劑B1 ,外加1%的輔料C 高速攪拌制粒,沸騰器干燥。 方法二:內(nèi)加輔料A,粘合劑B2 ,外加2%的輔料C 高速攪拌制粒,沸騰器干燥。 1. 處方組成,1000片用量見表1

表1 處方組成表

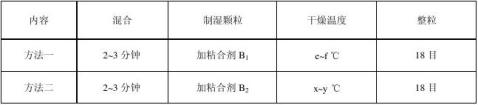

2. 工藝路線見表2

表2 工藝路線表

按方法一、方法二處方及工藝路線分別連續(xù)實驗三個批次,對顆粒粒度分布情況、壓片、溶出度、脆碎度情況等進(jìn)行分析總結(jié),尋求**佳處方,提高產(chǎn)品的一次合格率。

實驗中使用不同的粘合劑,改變外加輔料的用量將影響到維生素B12片的溶出度,干燥溫度的不同將影響到它的脆碎度,這樣設(shè)計處方組成和工藝路線簡便易行,生產(chǎn)成本低,容易達(dá)到預(yù)期目標(biāo)。

對顆粒粒度分布情況的數(shù)據(jù)和圖表進(jìn)行分析比較,可以看出方法二顆粒粗細(xì)比較均勻,基本上接近于正態(tài)分布,較為理想,60#<G<32#的顆粒 由方法一的26.33%提高到47.57%,而120<G<80的顆粒由

方法一的19.43%下降到5.33%,從根本上克服了由于顆粒不整齊,偏軟,細(xì)粉多的弊端,顆粒質(zhì)量大大提高。用高速壓片機(jī)分別對方法一、方法二的顆粒進(jìn)行壓片,對它們的溶出度和脆碎度情況進(jìn)行比較,由圖表和數(shù)據(jù)可以看出方法二的顆粒整齊、細(xì)粉少,顆粒粒度符合正態(tài)分布,適合于高速壓片機(jī)生產(chǎn),對由方法二小試的片子進(jìn)行加速實驗考察。三個月后的溶出度、脆碎度數(shù)據(jù)考察結(jié)果脆碎度平均值為0.31%,溶出度平均值為96.1%,這說明由方法二生產(chǎn)的片子,在有效期內(nèi)質(zhì)量穩(wěn)定,各項指標(biāo)均符合中G藥典2000年版及企業(yè)內(nèi)控質(zhì)量標(biāo)準(zhǔn),因此,將方法二處方工藝向大生產(chǎn)推廣移植。 將方法二處方工藝向大生產(chǎn)推廣移植,對大生產(chǎn)結(jié)果中的顆粒粒度分布情況,溶出度、脆碎度情況進(jìn)行統(tǒng)計,可以看出方法二工藝適合于生產(chǎn),且質(zhì)量穩(wěn)定,重現(xiàn)性好。

通過分析討論得出:#p#分頁標(biāo)題#e#

1、路線一的顆粒流動性差,顆粒軟,細(xì)粉多,顆粒分布不均勻,高速壓片機(jī)壓片時甩細(xì)粉多,易造成浪費,且脆碎度在邊緣。

2、路線二的顆粒粒度符合正態(tài)分布,制粒操作簡單,適合高速壓片機(jī)生產(chǎn),通過大量生產(chǎn)證明,溶出度、脆碎度均符合中G藥典及企業(yè)內(nèi)控標(biāo)準(zhǔn),且質(zhì)量穩(wěn)定,操作易控制,包裝成品質(zhì)量優(yōu)級。

3.生產(chǎn)中使用不同的粘合劑,改變外加輔料的用量將影響到維生素B12片的溶出度,干燥溫度的不同將影響到它的脆碎度,這樣設(shè)計處方組成和工藝路線簡便易行,生產(chǎn)成本低,容易達(dá)到預(yù)期目標(biāo)。

4、大生產(chǎn)采用路線二工藝處方及工藝路線,通過大量生產(chǎn)證明,制粒易于操作,顆粒整齊、細(xì)粉少,適合于高速壓片機(jī)生產(chǎn),甩細(xì)粉少,減少浪費,且易于包裝,有利于提高成品率,使產(chǎn)品一次合格率達(dá)100%。同時通過留樣及加速實驗考察,結(jié)果質(zhì)量穩(wěn)定,均符合企業(yè)內(nèi)控標(biāo)準(zhǔn)。

參考文獻(xiàn)

[1] 文生,李安良主編. 藥物化學(xué). 第三版 北京:北京高等教育出版社2006:616

[2] 中G飼料行業(yè)信息網(wǎng)。 2010年版

[3] **實,夏書月,**魯寧等.藥理學(xué) 北京:人民衛(wèi)生出版社1999,19(8):457-458

[4] 李軍,譚會潔. 維生素B12的醫(yī)療保健作用 山東醫(yī)藥工業(yè)出版社2000,19(4):24-26

[5] 全G中等衛(wèi)生學(xué)校試用教材《藥物化學(xué)》編寫組.藥物化學(xué)[M].第1版.成都:四川科學(xué)技術(shù)出版社,1980:255

[6] G家藥典委員會.中華人民共和G藥典(二部)[M].北京:化學(xué)工業(yè)出版社,2005:668